ドラフトチャンバーは、有機溶剤や特定化学物質を扱う作業において重要な安全設備ですが、有機則や特化則ではどのように位置づけられているのでしょうか。

法令では「ドラフトチャンバー」という名称そのものよりも、密閉設備や局所排気装置としての機能が重視されます。

研究室や製造現場で導入を検討している方はぜひ参考にしてください。

株式会社ベリクリーンの発散防止抑制装置なら、局所排気装置よりも安価で導入できます。

最短・手間なしで製品を見つけられます。まずはお気軽にお問い合わせください!

ドラフトチャンバーとは?

ドラフトチャンバーとは、有機溶剤や有害ガス、粉じんなどを取り扱う作業を安全に行うための排気設備で、作業空間を囲い、内部を負圧に保ちながら有害物質を排気する装置です。主に研究室や品質管理室、化学製造現場などで使用されます。

前面に開口部(サッシ)があり、内部で発生した蒸気やガスを背面・上部から吸引して屋外へ排出します。作業者の呼吸域への拡散を防ぐことが目的であり、局所排気装置の一種として位置づけられる設備です。

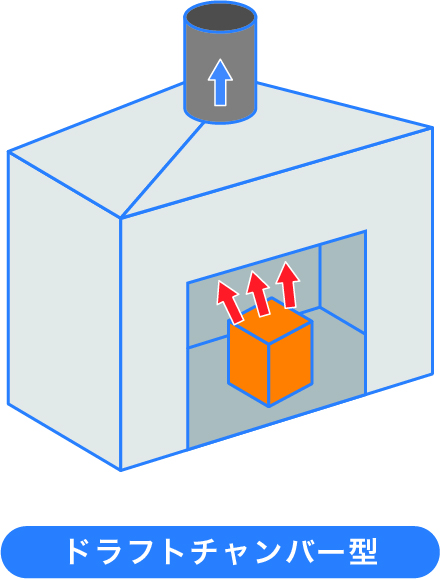

局所排気装置の種類

局所排気装置には、発生源を囲って吸引する「囲い式」、外側からフードで吸引する「外付け式」、発生源近くで受け止める「レシーバー式」などがあります。

ドラフトチャンバーは作業空間そのものを囲い、内部を負圧にして有害物質を捕集する構造であるため、「囲い式」に該当します。

囲い式は捕集効率が高く、蒸気やガスが拡散しにくいという特長があります。有機溶剤や特定化学物質の取り扱いでは、発散を抑制しやすい囲い式が適しているケースが多いです。

有機則でドラフトチャンバーの設置が求められるケース

有機溶剤中毒予防規則(有機則)では、有機溶剤業務を行う作業場所において、原則として密閉設備、局所排気装置、またはプッシュプル型換気装置を設けることが求められています。

ドラフトチャンバーは囲い式の局所排気装置として扱われるため、有機溶剤の秤量、調合、希釈、洗浄など、蒸気が発生する作業では設置が必要となるケースがあります。

特に第1種・第2種有機溶剤を使用する場合は、作業環境測定や自主検査も含めた管理が求められます。

株式会社ベリクリーンの発散防止抑制装置なら、局所排気装置よりも安価で導入できます。

最短・手間なしで製品を見つけられます。まずはお気軽にお問い合わせください!

特化則でドラフトチャンバーの設置が求められるケース

特定化学物質障害予防規則(特化則)では、対象となる特定化学物質を製造・取り扱う作業において、発散を抑制するための措置として、密閉設備や局所排気装置の設置が義務付けられる場合があります。

例えば、発がん性物質や強い毒性を持つ物質を扱う反応、加熱、分析前処理などの工程では、作業者の曝露を最小限に抑える必要があります。ドラフトチャンバーは囲い式局所排気装置として、これらの作業に適した構造を持ちます。

ただし、物質の区分や管理濃度によって必要な措置は異なるため、SDSの確認と対象物質の特定が不可欠です。

ドラフトチャンバーが必要になる作業と設置場所の例

ドラフトチャンバーは、蒸気や粉じんが発生する作業を作業者の呼吸域に拡散させないための設備です。対象物質と工程を整理し、発散源に最も近い場所へ配置することが効果を左右します。

有機溶剤を扱う秤量・調合・希釈・分注作業

有機溶剤を扱う秤量・調合・希釈・分注では、容器の開閉や攪拌のたびに溶剤蒸気が立ち上がり、作業者が吸い込みやすい環境になります。ドラフトチャンバー内で作業することで、発生した蒸気を開口部から確実に吸い込み、室内への拡散を抑えられます。

特に第1種・第2種有機溶剤を扱う場合、短時間でも高濃度になりやすく、換気だけで対処すると曝露リスクが残りがちです。

ドラフトは、発散源を囲い込みやすい点が強みで、秤量皿やビーカー、分注器具を「ドラフトの奥」で扱う運用にすると効果が安定します。蒸気量が多い工程では、サッシ開度と作業姿勢を含めて管理することが重要です。

特化則対象物質の反応・加熱・乾燥・サンプル前処理

特化則対象物質を扱う反応・加熱・乾燥・サンプル前処理では、温度上昇や化学反応によりガス・蒸気が急増し、思わぬタイミングで飛散が起きることがあります。ドラフトチャンバーは、作業空間を囲いながら負圧で吸引できるため、反応容器の開放やろ過、乾燥後の回収など、発散しやすい工程に適しています。

特に、加熱による蒸気発生や、粉体の移し替えによる飛散は、室内に拡散すると清掃負担や二次曝露の原因になります。ドラフト内で作業を完結させ、廃液・廃棄物も密閉容器で取り扱う運用にすると、曝露と汚染の両方を抑えやすくなります。

研究室・品質管理室・試験室・製造現場での典型配置

ドラフトチャンバーの配置は「発散が起きる場所に近いこと」と「室内気流の乱れを避けること」が基本です。研究室では試薬調製台の近く、品質管理室・試験室では前処理や溶媒抽出、希釈を行う作業台に隣接させると動線が短くなります。製造現場では、秤量室や調合室など、開放操作が集中するエリアに設置するのが典型です。

一方で、出入口や人の通行が多い場所、エアコン吹出口の直下などは乱流が発生しやすく、吸い込み性能が不安定になります。扉の開閉や台車の移動など現場の動きも踏まえ、ドラフト前面の空間を確保し、安定した気流が保てるレイアウトにすることが重要です。

株式会社ベリクリーンの発散防止抑制装置なら、局所排気装置よりも安価で導入できます。

最短・手間なしで製品を見つけられます。まずはお気軽にお問い合わせください!

有機則・特化則でよくある指摘ポイント

有機則・特化則の現場指摘は、設備そのものよりも「性能が出ているか」「管理できているか」に集中しがちです。よくあるつまずきを先に把握して、運用まで含めて対策することが大切です。

面風速不足なのに運用でカバーしている

面風速が不足していると、ドラフト内で発生した蒸気や粉じんが開口部から漏れやすくなり、曝露リスクが高まります。よくあるのは、フィルタ目詰まりやファン劣化、ダクト抵抗増加で風量が落ちているのに、作業者の工夫(サッシを少し閉める、作業を早く終わらせる)でやり過ごしているケースです。

しかし、運用でのカバーには限界があり、測定や点検で性能低下が見えると是正を求められます。対策は、面風速や差圧を定期的に確認し、基準値を下回ったらフィルタ交換や整備を行う仕組みを作ることです。性能を維持できるファン選定と、劣化を早期発見できる管理が重要です。

ドラフト前で作業していて吸い込みが効いていない

ドラフトを設置していても、実際の作業がドラフトの外や開口手前で行われていると、吸い込みが効かず、効果が大きく落ちます。典型例は、器具の準備や容器の開閉を手前で行う、ドラフト内が物で埋まって作業点が前に出る、サッシを開けすぎて気流が乱れるといった運用ミスです。

対策は、作業点をドラフトの奥側に置き、開口部付近を空けるレイアウトにすること、サッシ開度のルールを決めることです。また、教育で「ドラフトは置くだけでは機能しない」ことを周知し、標準手順書に作業位置まで落とし込むと、指摘を受けにくくなります。

記録・点検の未整備で「管理できていない」と判断される

有機則・特化則では、設備を設置していても、点検や記録が不十分だと「適切に管理していない」と判断されやすくなります。面風速の確認、異音・振動のチェック、フィルタ交換履歴、故障時の是正内容などが残っていないと、性能が維持できているか説明できません。対策は、点検項目をシンプルに定型化し、誰でも記録できる様式を用意することです。

さらに、異常時の対応フロー(使用停止→原因切り分け→復旧確認)を決めておくと、運用の質が上がります。設備・測定・記録をセットにして管理することが、法令対応の土台になります。

株式会社ベリクリーンの発散防止抑制装置なら、局所排気装置よりも安価で導入できます。

最短・手間なしで製品を見つけられます。まずはお気軽にお問い合わせください!

ドラフトチャンバーの価格・費用は?

ドラフトチャンバーの費用は、本体だけでなく、ダクト・電気・給気など周辺工事と、運用に必要な消耗品まで含めて考えることが重要です。見積もりの抜け漏れを防ぐと、導入後の追加費用を抑えられます。

本体価格

本体価格は、サイズ(間口・奥行・高さ)、材質(耐薬品性)、サッシ構造、照明やコンセントなど付帯機能で変動します。一般に、大型ほど価格は上がり、耐酸仕様や耐溶剤仕様など特殊材質を選ぶと上振れしやすくなります。

また、排気量が大きい仕様や、運用に合わせたカスタム(作業台の形状、棚、配管貫通など)も費用に影響します。重要なのは、作業内容に対して過不足ないサイズと仕様を選ぶことです。安価に見えても作業性が悪いと、結局ドラフト外で作業してしまい本来の効果が出ません。用途に合う仕様選定がコスト最適化の鍵です。

設置工事費

設置工事費は、据付・レベル調整、ダクト接続、屋外排気工事、電気工事、必要に応じた給気設備の整備などで構成されます。ダクトの取り回しが長い、曲がりが多い、屋上貫通が必要、排気筒を延長する、といった条件があると費用が増えます。

また、室内の負圧が強くなりすぎないよう給気を確保するため、給気ファンや給気口増設が必要になるケースもあります。既設建屋では、工事時間の制約や養生、搬入経路の確保もコストに影響します。見積もりでは、ダクト・排気位置・給気の有無まで含めて条件を明確にすることが重要です。

ランニングコスト

ランニングコストは、主に電気代、点検・整備費、消耗品(フィルタ等)の交換費、故障時の修理費で構成されます。排気量が大きいほどファンの消費電力が増え、24時間運転の現場では電気代の差が積み上がります。

また、フィルタやプレフィルタを使う場合は交換頻度と廃棄費が発生します。さらに、性能維持のための面風速確認や年次点検を外注する場合、その費用も見込む必要があります。ランニングを抑えるには、差圧や風速を見える化し、必要なタイミングで交換・整備する運用が効果的です。初期費用だけでなく年間費用で比較すると、後悔しにくくなります。

株式会社ベリクリーンの発散防止抑制装置なら、局所排気装置よりも安価で導入できます。

最短・手間なしで製品を見つけられます。まずはお気軽にお問い合わせください!

ドラフトチャンバーを導入するメリット

ドラフトチャンバーは囲い式の局所排気装置として、発散源を作業者から隔離しながら捕集できます。安全衛生・法令運用・作業品質を同時に底上げしやすい点が大きな魅力です。

作業者曝露の低減で安全衛生を強化できる

ドラフトチャンバーの最大のメリットは、有機溶剤蒸気や有害ガス、粉じんを作業点で捕集し、呼吸域へ拡散させにくいことです。秤量や分注、反応操作などは容器を開ける瞬間に濃度が上がりやすく、全体換気だけでは曝露を十分に抑えられないことがあります。

ドラフト内で作業を完結させれば、発散源を囲い込み、負圧で安定して吸い込めるため、日々の曝露レベルを下げやすくなります。結果として、作業者の体調不良リスクを抑え、健康障害防止の取り組みを具体化できます。安全配慮の「見える化」にもつながり、現場の安心感や教育の統一にも効果があります。

有機則・特化則の運用が整理しやすくなる

有機則・特化則では、発散抑制措置や局所排気装置の設置に加え、点検・記録などの管理が重要になります。ドラフトチャンバーを導入すると、「この作業はドラフト内で実施する」とルール化しやすく、対象作業の区分や手順を整理できます。

さらに、面風速確認やフィルタ交換履歴など、管理項目が設備単位でまとまるため、監査や指導への説明もしやすくなります。運用が属人化すると、作業場所がドラフトの外へ広がり、管理が曖昧になりがちです。ドラフトを基点に作業を集約することで、設備・手順・記録が一本化され、法令対応の抜け漏れを抑えられます。

臭気・飛散の抑制で作業環境と品質が安定しやすい

ドラフトチャンバーは、臭気や蒸気を室内に拡散させにくいため、周囲へのにおい移りや不快感を抑え、作業環境を安定させます。粉体やサンプル前処理では、微粉や飛散が広がると清掃負担が増え、二次曝露の原因にもなりますが、ドラフト内で完結させれば汚染範囲を限定できます。

また、周囲の空気が安定することで、計量や分析前処理などの精度が乱れにくく、品質管理のばらつき低減にも寄与します。設備の性能だけでなく、作業姿勢やサッシ開度など運用を整えることで、臭気・飛散抑制の効果はさらに高まります。環境と品質を同時に整える点がメリットです。

株式会社ベリクリーンの発散防止抑制装置なら、局所排気装置よりも安価で導入できます。

最短・手間なしで製品を見つけられます。まずはお気軽にお問い合わせください!

ドラフトチャンバーを導入するデメリット

ドラフトチャンバーは効果が大きい一方で、設置条件や運用負担を見落とすと「使いにくい設備」になりがちです。導入前にデメリットを把握し、対策込みで計画することが重要です。

設置スペースとレイアウト変更の制約が出やすい

ドラフトチャンバーは装置本体に加え、前面の作業スペースや搬入動線も必要です。研究室や試験室では、机や保管棚の配置に影響し、レイアウト変更が難しくなることがあります。また、設置場所が出入口付近や空調吹出口の直下だと乱流が起き、性能が不安定になるため、置ける場所が限られます。

さらに、屋外排気の経路を確保できない建屋では、ダクトの取り回しが制約になり、導入自体が難しいケースもあります。将来の設備増設や作業変更がある場合は、拡張性まで考慮して配置を決めることが必要です。スペース確保と動線計画が導入のハードルになります。

風量管理と点検の手間が継続的に発生する

ドラフトチャンバーは、導入して終わりではなく、性能を維持する管理が欠かせません。フィルタ目詰まり、ファン劣化、ダクト抵抗増加などで風量が落ちると、吸い込みが弱くなり漏れが起きやすくなります。面風速の確認や差圧管理、フィルタ交換、異音・振動の点検などを継続しないと、本来の安全性が確保できません。

忙しい現場では点検が後回しになり、いつの間にか性能不足になっていることもあります。負担を減らすには、点検項目を簡素化してルーチン化し、記録様式を整えることが重要です。運用設計がないと形骸化しやすい点がデメリットです。

導入コストが上がりやすい(排気・給気・工事)

ドラフトチャンバーは本体費用だけでなく、据付、ダクト、屋外排気工事、電気工事、場合によっては給気設備の整備まで必要になり、総額が膨らみやすい設備です。特に既設建屋では、壁・屋根貫通や排気筒延長、養生や夜間工事などの条件で工事費が増えることがあります。

また、排気量が大きいほど電気代も増えるため、ランニングコストの面でも影響が出ます。費用を抑えるには、用途に合うサイズ選定と、ダクト経路の最適化、試運転で必要最小限の風量へ調整するなどの工夫が有効です。本体+周辺工事+運用費で総額を見る必要があります。

株式会社ベリクリーンの発散防止抑制装置なら、局所排気装置よりも安価で導入できます。

最短・手間なしで製品を見つけられます。まずはお気軽にお問い合わせください!

失敗しないドラフトチャンバーの選びのポイント

ドラフトチャンバー選定は、カタログスペックよりも「現場で性能を出せるか」が重要です。対象物質・作業内容・設置条件・運用体制を先に固めると失敗を防げます。

対象物質と作業内容から必要仕様を決める

最初に、SDSで対象物質を特定し、有機則・特化則の該当有無と作業工程(秤量・反応・加熱・粉体移し替え等)を整理します。発生するのが蒸気中心なのか、粉じんやミストもあるのかで、必要な仕様が変わります。例えば、腐食性ガスが出るなら耐薬品性やダクト材質、粉体なら清掃性や飛散対策が重要になります。

ここが曖昧だと、サイズ過小で漏れる、材質が合わず劣化する、という失敗につながります。対象物質×工程×発生形態から、必要な性能・材質・付帯機能を決めることが基本です。

サイズ・サッシ形式・作業性を運用に合わせる

ドラフトは「中で作業し続けられるか」が重要です。小さすぎると器具が入り切らず手前で作業してしまい、効果が落ちます。逆に大きすぎると必要風量が増え、ランニングコストが上がります。サッシ形式(上下・横引き等)や開口の扱いやすさ、内部の照明・コンセント、作業台高さなど、日常の作業性も確認しましょう。

よくある失敗は、棚や機器を詰め込みすぎて気流を遮り、吸い込みが不安定になることです。運用ルールとして、開口部付近を空け、作業点を奥に置けるレイアウトが組めるかまで見て選ぶと安心です。使いやすさは性能維持の条件です。

風量・静圧・騒音のバランスで選ぶ

風量が足りないと漏れが起きますが、過剰風量でも乱流や騒音、電気代増につながります。重要なのは、フィルタ目詰まりやダクト抵抗が増えても必要性能を維持できるよう、静圧に余裕のある構成になっているかです。ファンの選定は「初期風量」ではなく、運用期間を通じた性能維持を前提に行います。

また、騒音が大きいと現場で嫌われ、サッシを閉める・運転を止めるなど運用逸脱が起きやすくなります。試運転で風速だけでなく、騒音や体感も確認し、現場が継続できるバランスに調整できる仕様を選ぶことが重要です。

点検性と消耗品コストで比較する

ドラフトの性能維持は、点検・交換が「続く設計」かどうかで決まります。フィルタやプレフィルタがある場合は、交換のしやすさ、入手性、廃棄のしやすさまで確認します。点検口が狭い、部品が特殊で納期が長い、交換作業に人手が必要、といった条件は運用負担を増やします。

差圧計や風速確認の導線が整っていると、目詰まりを見える化でき、交換タイミングを適正化できます。初期費用が安くても消耗品が高く、年間コストが膨らむこともあるため、年間の消耗品費と点検工数で比較するのが有効です。

現地調査と試運転条件を契約前に確認する

現地調査なしで導入すると、ダクト経路が確保できない、屋外排気位置が不適切、電源容量不足、給気不足で室内環境が崩れるなど、追加工事が起きやすくなります。契約前に、設置場所の気流(出入口・空調・人通り)、搬入経路、ダクトの最短経路、排気口の位置まで確認することが重要です。

さらに、試運転で何を満たせば検収とするか(面風速、差圧、気流確認、騒音、漏れ)を決め、調整範囲と保証範囲を明確にします。現地調査+試運転条件の明文化が失敗を防ぐ最短ルートです。

株式会社ベリクリーンの発散防止抑制装置なら、局所排気装置よりも安価で導入できます。

最短・手間なしで製品を見つけられます。まずはお気軽にお問い合わせください!

局所排気装置の代わりに発散防止抑制装置もおすすめ!

ダクト工事が難しい、設備更新の費用を抑えたいといった場合は、局所排気装置の代替として発散防止抑制装置を検討する選択肢もあります。現場条件に合えば、導入負担を抑えつつ安全性の確保を目指せます。

発散防止抑制装置とは?

発散防止抑制装置とは、有機溶剤や特定化学物質を扱う作業で発生する蒸気・臭気・微粒子を、吸着・分解・気流制御などの方法で低減し、作業環境の安全性を確保するための装置です。局所排気装置のように大規模なダクト工事を前提としない構成もあり、設置条件に制約がある現場で検討されます。

作業点近くで汚染空気を取り込み、フィルタや吸着材で処理して排気するなど、目的は「発散を抑えて曝露を減らす」ことです。ただし、すべての作業で無条件に代替できるわけではなく、対象物質や工程、測定結果、運用条件に応じた検討が必要です。要件整理と運用設計が前提になります。

発散防止抑制装置のメリット

発散防止抑制装置のメリットは、まず工事負担と導入コストを抑えやすい点です。屋外排気のための長いダクトや貫通工事が難しい現場でも、設置性の高い構成を選べる場合があります。また、臭気対策や蒸気対策を目的に、吸着材や処理方式を組み合わせて設計できるため、周辺環境への影響低減にもつながります。

さらに、装置によっては移設やレイアウト変更に対応しやすく、作業変更が多い現場でメリットが出ます。一方で、吸着材やフィルタの交換を怠ると性能が落ちるため、差圧管理や交換計画など運用が重要です。導入のしやすさと運用の継続性が価値になります。

株式会社ベリクリーンの発散防止抑制装置なら、局所排気装置よりも安価で導入できます。

最短・手間なしで製品を見つけられます。まずはお気軽にお問い合わせください!

発散防止抑制装置を設置するならベリクリーンへ!

ベリクリーンなら、作業内容や対象物質、現場の制約条件を踏まえて、発散防止抑制装置の仕様検討から導入・運用まで一貫して相談できます。

ドラフトチャンバーや局所排気装置の更新で「ダクト工事が難しい」「費用を抑えたい」「臭気も同時に改善したい」といった課題がある場合でも、吸着・分解・気流制御などの考え方を組み合わせ、コストと安全性の両立を目指した提案が可能です。

導入後も、フィルタ交換や点検周期の設計、運用ルール作りまで支援できるため、性能が出ない・管理が続かないといった失敗を抑えられます。作業環境の改善を現実的に進めたいなら、ベリクリーンへの相談がおすすめです。

株式会社ベリクリーンの発散防止抑制装置なら、局所排気装置よりも安価で導入できます。

最短・手間なしで製品を見つけられます。まずはお気軽にお問い合わせください!

コメント